スマートフォン部品(電子部品)の

ドライアイススノー精密洗浄

会社概要

ドライアイススノー精密洗浄装置「QuickSnow」

導入会社概要

- 会社概要

スマートフォン部品(電子部品)製造会社様

- 事業内容

スマートフォン部品(電子部品)製造

導入背景

ドライアイススノー精密洗浄装置「QuickSnow」を

導入することになった背景

ドライアイススノー精密洗浄装置「QuickSnow」は、スマートフォン部品(電子部品)製造業界で採用されています。以下では、スマートフォン部品(電子部品)製造業界でデスミア処理を行う際にドライアイススノー精密洗浄装置「QuickSnow」を利用するに至った背景をご紹介します。

デスミア処理とは

デスミア処理とは、樹脂のプリント基板等をレーザー、ドリルにてビアを製造する際の穴開け加工時に発生する樹脂残渣(スミア)を除去する工程です。

樹脂残渣(スミア)が穴に残ってしまうと、金属同士の導電を妨げる原因になります。導電を妨げてしまうと、導通不良や接合力不足(層間剥離)などの不良の原因になります。そのため、ブラインドビアホール(BVH)、スルーホールビア(THV)などの穴あけ加工後は、デスミア処理を行うことが望ましいとされています。

課題

レーザー加工後の樹脂残渣(スミア)のデスミア処理

従来のレーザー加工後の樹脂残渣(スミア)を取り除く方法として、化学処理やプラズマ処理が用いられてきました。化学処理やプラズマ処理を行うためには、一度製造工程を中断し、製造ラインから分離させる必要があります。

スマートフォン(電子部品)製造業界では、製造工程にこのようなプロセスがあり、クライアント様は加工時に発生する樹脂残渣(スミア)を製造ラインから分離させずに効率的に除去できる洗浄装置を探しておられました。

エア・ウォーターが製造するドライアイススノー精密洗浄装置「QuickSnow」はインラインで樹脂残渣(スミア)を除去するデスミア処理を行えるため、製造プロセスを簡素化・短縮化でき、全体の作業時間やコスト、設置スペースを削減することができます。

このように、エア・ウォーターが製造するドライアイススノー精密洗浄装置「QuickSnow」は、レーザー加工後のプリント基板の樹脂残渣(スミア)を除去するデスミア処理に適していたという背景からクライアント様に採用されました。

QuickSnowとは

ドライアイススノー精密洗浄装置「QuickSnow」とは?

ドライアイススノー精密洗浄装置「QuickSnow」は、液化炭酸ガスから作るドライアイス微粒子「ドライアイススノー」を、高速で洗浄対象部に衝突させ、精密部品や基板表面についているパーティクルや有機物を除去する洗浄装置です。

原理

ドライアイススノー精密洗浄装置「QuickSnow」の原理

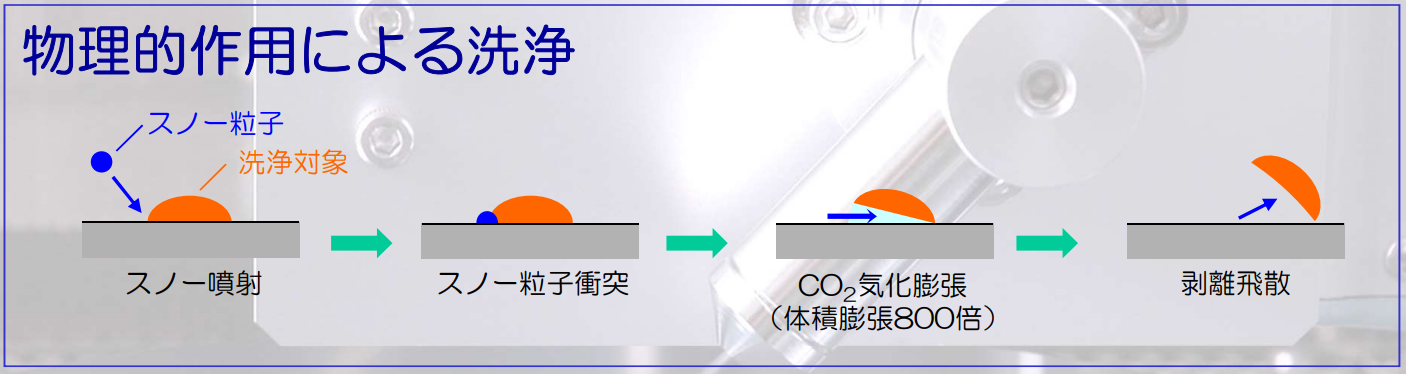

物理的作用による洗浄

物理的作用による洗浄では、スノーを噴射し、対象物にスノー粒子を高速で衝突させます。その後、衝突した粒子は800倍まで気化膨張し、対象物を取り除きます。

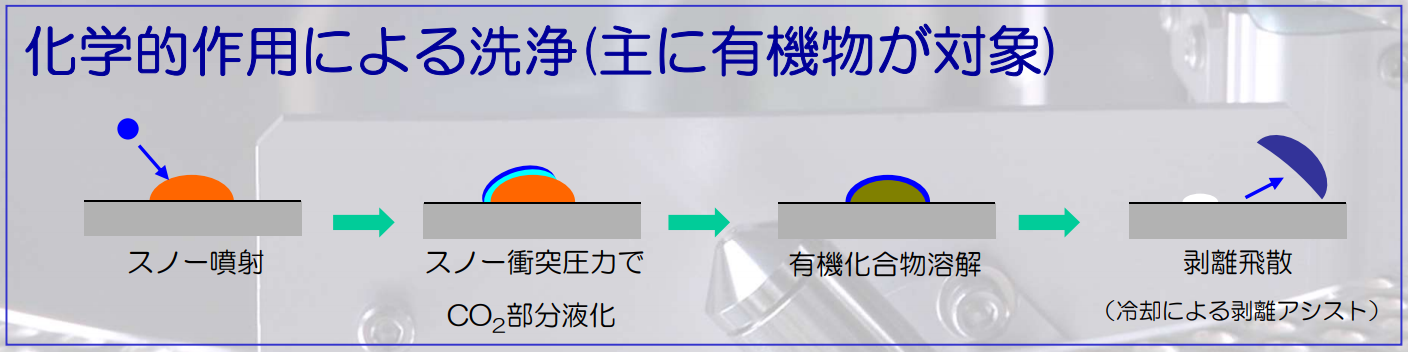

化学的作用による洗浄

化学的作用による洗浄では、スノーを噴射し、対象物にスノー粒子を衝突させます。その後、衝突した粒子は部分液化し、有機化合物を溶解して、対象物を取り除きます。

メリット

ドライアイススノー精密洗浄装置「QuickSnow」を

利用するメリット

ドライアイススノー精密洗浄装置「QuickSnow」を使用するメリットは下記の7つです。

- 洗浄対象物の素材に応じて、適切なノズルを選べる

- ドライプロセスによって、廃水、廃液処理や乾燥工程が不要

- 供給形態が液化炭酸ガスボンベであるため、いつでも使用可能

- ドライアイスは昇華して残らないため、後処理が不要

- 粒子がやわらかいので被洗浄物へのダメージが小さい

- ドライアイスの体積が800倍まで気化膨張する性質や液化する性質を利用して洗浄ができる

- 粒子がミクロンサイズであるため、微細部の洗浄に好適

上記のメリット中でも、特に「洗浄対象物の素材に応じて、適切なノズルを選べること」はドライアイススノー精密洗浄装置「QuickSnow」の大きな特長として挙げられます。

従来の洗浄方法の場合、対象物に傷をつけてしまうことがありました。

しかし、ドライアイススノー精密洗浄装置「QuickSnow」であれば、対象物に適したノズルを選定できるため、対象物に傷をつける心配が少なくなります。

製品比較

ドライアイススノー精密洗浄装置「QuickSnow」と

他の製品との比較

| メーカー | エア・ウォーター | A社(国内) | B社(国内) | C社(国内) |

|---|---|---|---|---|

| ①ドライアイス供給方法 | 液化炭酸ガス | 液化炭酸ガス | 液化炭酸ガス | 液化炭酸ガス |

| ②洗浄力 | 最弱~最強 | 弱~強 | 強〜 | 弱~強 |

| ③炭酸消費量 | 2~10 | 15 | 40 | 10~60 |

| ④幅広タイプ | あり | なし | なし | あり |

| ⑤洗浄用途 | 電子機器、自動車部品等のパーティクル、油分除去 | 樹脂バリ、 基板のフラックス除去 | 金型の汚れ、離型剤の除去、精密部品の洗浄 | 工作機械、油分除去 |

(注釈)

②洗浄力…弊社ノズルタイプが4種類あり、お客様の洗浄対象物に適した洗浄力が提案可能です。

③炭酸消費量…ノズルタイプにより炭酸消費量が変動します。

④幅広タイプ…幅広タイプがあることで洗浄時間を削減できます。